飞凡检测与国内外众多优秀实验室合作,具备CMA和CNAS等资质。显著提高服务质量和效率。已成功替上百家企业进行GB 8965—2009 阻燃服检测认证服务。

欢迎来电咨询:187 2191 5404

中华人民共和国国家标准阻燃服GB 8965—2009 代替GB 8965 —1998

1范围

GB 8965的本部分规定了阻燃服的技术要求、检验(测试)方法、检验规则、标志、包装及贮存。

本部分适用于使用者从事有明火、散发火花、在熔融金属附近操作和有易燃物质并有发火危险的场所穿的阻燃服。

本部分不适用于消防救援中穿用的阻燃服。

2 规范性引用文件

下列文件中的条款通过GB 8965的本部分的引用而成为本部分的条款。凡是注明日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本部分,然而,鼓励根据本部分达成协议的各方研究是否可使用这些文件的最新版本。凡是不注日期的引用文件,其最新版本适用于本部分。

GB/T 250 评定变色用灰色样卡

GB/T 2912.1 纺织品 甲醛的测定 第1部分:游离水解的甲醛(水萃取法)

GB/T 3916-1997 纺织品 卷装纱 单根纱断裂强力和断裂伸长率的测定

GB/T 3917.3 纺织品 织物撕破性能 第3部分:梯形试样撕破强力的测定

GB/T 3920 纺织品 色牢度试验 耐摩擦色牢度

GB/T 3921.1 纺织品 色牢度试验 耐洗色牢度:试验1

GB/T 3921.3 纺织品 色牢度试验 耐洗色牢度:试验3

GB/T 3922 纺织品 耐汗渍色牢度试验方法

GB/T 3923.1纺织品 织物拉伸性能 第1部分:断裂强力和断裂伸长率的测定条样法

GB/T 4802.1 纺织品 织物起球试验 圆轨迹法

GB 5296.4消费品使用说明 纺织品和服装使用说明

GB/T 5455纺织品 阻燃性能测试 垂直法

GB/T 5713纺织品 色牢度试验 耐水色牢度

GB/T 7573纺织品 水萃取液pH值的测定

GB/T 8628纺织品 测定尺寸变化的试验中织物试样和服装的准备、标记及测量

GB/T 8629-2001纺织品 试验用家庭洗涤和干燥程序

GB/T 8630纺织品 洗涤和干燥后尺寸变化的测定

GB/T 13171 洗衣粉

GB/T 13640 劳动防护服号型

GB/T 12704 织物透湿量测定方法 透湿杯法

GB/T 12903个人防护用品术语

GB/T 17591 阻燃织物

GB/T 17596-1998 纺织品 织物燃烧试验前的商业洗涤程序

GB/T 18318 纺织品 织物弯曲长度的测定

GB 18401国家纺织产品基本安全技术规范

GB 20653-2006 职业用高可视性警示服

FZ/T 81007 单夹服

3 术语和定义

GB/T 12903确立的以及下列术语和定义适用于GB 8965的本部分。

3.1

阻燃防护服 flame-retardant protectiveclothing

在接触火焰及炽热物体后,在一定时间内能阻止本身(阻燃服)被点燃、有焰燃烧和阴燃的防护服。

3.2

续燃时间 afterflame time

在规定的试验条件下,移开(点)火源后阻燃服材料持续有焰燃烧的时间。

3.3

阴燃时间 afterglow time

在规定的试验条件下,当有焰燃烧终止后,或者移开(点)火源后阻燃服材料持续无焰燃烧的时间。

3.4

损毁长度 damage length

在规定的试验条件下,阻燃服材料损毁面积在规定方向上的最大长度。

3.5

热防护性能 TPP Thermal protectiveperformance

透过织物引起人体二度烧伤的热能值。

注:热防护性能的值越高,织物的热防护性能越强。

4 分级

阻燃服分为A、B、C三个级别。

a) A级适用于服用者从事有明火、散发火花、在熔融金属附近操作有辐射热和对流热的场合穿用的阻燃服。A级阻燃服的材料要求见表1、表2。

b) B级适用于服用者从事在有明火、散发火花、有易燃物质并有发火危险的场所穿用的阻燃服。 B级阻燃服的材料要求见表1、表2。

c) C级适用于临时、不长期使用的服用者从事在有易燃物质并有发火危险的场所穿用的阻燃服。 C级阻燃服的材料要求见表1、表2。

5 要求

5.1 材料

5.1.1 面料

5.1.1.1 阻燃性

阻燃服面料阻燃性分为A、B、C三个等级。阻燃性能项目和指标见表1。按附录A、6.1、6.2规定试验时,洗涤后的阻燃性应达到表1规定。

表1 面料阻燃性能项目和指标

|

测试项目

|

防护等级

|

指 标

|

洗涤次数

|

|

热防护系数TPP/(kW·s/m2)

|

A级

|

皮肤直接接触:≥126皮肤与服装间有空隙:≥250

|

50

|

|

B级

|

―

|

―

|

|

C级

|

―

|

―

|

|

续燃时间/s

|

A级

|

≤2

|

50

|

|

B级

|

≤2

|

|

C级

|

≤5

|

12

|

|

阴燃时间/s

|

A级

|

≤2

|

50

|

|

B级

|

≤2

|

|

C级

|

≤5

|

12

|

|

损毁长度/mm

|

A级

|

≤50

|

50

|

|

B级

|

≤100

|

|

C级

|

≤150

|

12

|

|

熔融、滴落

|

A、B、C

|

不允许

|

—

|

|

注1:按照GB/T 17596-1998中第7章的洗涤条件洗涤12.5h、漂洗1.5h、漂洗过程中换水两次,然后脱水4min。整个过程为洗涤50次。按照GB/T 17596-1998中第7章的洗涤条件洗涤3h、漂洗0.5h,漂洗过程中换水两次,然后脱水4min。 整个过程为洗涤12次。注2:热防护系数对应的人体组织对二级烧伤的忍耐程度见表A.1。

|

5.1.1.2 内在质量

阻燃服材料内在质量应符合表2的要求。

表2 面料理化性能项目和指标

|

项 目

|

指 标

|

|

断裂强力/N

|

洗前

|

≥450

|

|

洗后

|

≥400

|

|

撕破强力(洗前)/N

|

≥25

|

|

透湿量/[g/m2·24h]

|

≥6000

|

|

弯曲长度/cm

|

≤3

|

|

起球/级

|

≤3

|

|

水洗尺寸变化率/%

|

+2.5~-2.5

|

|

热稳定性/%

|

≤10

|

|

色牢度/级

|

耐洗(变色/沾色)

|

≥4/3-4

|

|

耐水(变色/沾色)

|

≥4/3-4

|

|

耐干摩擦

|

≥3-4

|

|

耐湿摩擦

|

≥3

|

|

耐汗渍(变色/沾色)

|

≥3-4/3-4

|

|

甲醛含量/(mg/kg)

|

直接接触皮肤

|

≤75

|

|

非直接接触皮肤

|

≤300

|

|

pH

|

―

|

4.0~9.0

|

5.1.1.3 外观质量

阻燃服面料的外观质量应符合GB/T 17591中的有关规定。

5.1.2 缝纫线

5.1.2.1 强力

按6.13规定试验时,阻燃服单线强力不小于10N。

5.1.2.2 阻燃性

按6.14规定试验时,阻燃服不熔融和烧焦现象。

5.1.3 附件、辅料与衬布

5.1.3.1 附件及辅料

a) 阻燃服扣、钩、拉链应便于连接和解脱,阻燃服扣、钩、拉链的材质不应使用易熔、易燃、易变形的材料,若必须 使用时其表面需加阻燃衣料掩襟。

b) 阻燃服金属部件不应与身体直接接触。如使用橡筋类材料,包覆材料必须阻燃。必须使用里料时,里料要求不熔融。

c) 阻燃服使用反光带等配料,配料必须是阻燃材料,反光带的逆反射系数符合GB 20653-2006中6.1 的2级以上反光材料的要求,阻燃性能符合本部分的相关要求。

5.1.3.2 衬布

涤棉、棉类面料的阻燃服可敷热熔粘合衬;用于领子、褂面、袖头、下摆卡夫、裤腰、袋盖等部位。阻燃服敷料部位不渗胶、水洗20次不起泡、不脱层。

5.2 款式

阻燃服款式应简洁、实用、美观,宜在如下款式中选用:

a) 上、下装分离式;

b) 衣裤(帽)连体式等。

5.3 结构

5.3.1 阻燃服安全、卫生,有利于人体正常生理要求与健康。

5.3.2 阻燃服适应作业时肢体活动,便于穿脱。穿着尺寸要求宽松。

5.3.3 阻燃服明衣袋必须带袋盖,上衣长度应盖住裤子上端20 cm以上,阻燃服袖口、脚口、领子应收口,袋盖长度应大于袋口长度2 cm。裤子两侧口袋不得用斜插袋,避免明省、活褶向上倒,以免飞溅熔融的金属、火花进入或积存。

5.3.4 在作业中不易引起钩、挂、绞、碾。

5.3.5 在阻燃服适宜处可留有透气孔隙,以便排汗散湿调节体温。但通风孔隙不得影响服装强度,孔隙结构不得使外界异物进人服装内部。

5.4 号型及规格

5.4.1 号型

根据阻燃服款式及使用要求,参照GB/T 13640选定,超出GB/T 13640范围按档差自行设置。

5.4.2规格尺寸

根据防护要求、款式及适体情况参照GB/T 13640中控制部位,设定阻燃服成品尺寸,成品尺寸测量位置应符合FZ/T 81007规定,尺寸极限偏差可根据不同款式参照表3确定,超出规定的可自行确定。

表3 极限偏差 单位为厘米

|

部位名称

|

尺寸极限允许偏差

|

|

领大

|

士0.6

|

|

衣长

|

上衣

|

士1.0

|

|

上、下装连体

|

士 2.0

|

|

总肩宽

|

士0.8

|

|

胸围

|

士2.0

|

|

袖长

|

装袖

|

士 0.8

|

|

连肩袖

|

士1.2

|

|

裤腰围

|

士1.0

|

|

裤长

|

士1.5

|

5.5 缝制

5.5.1 针距

各种缝纫线针距应符合表4规定。

表4 缝纫针距

|

项 目

|

针距密度

|

备 注

|

|

明暗线

|

75px不少于12针

|

特殊需要除外

|

|

包缝线

|

75px不少于9针

|

―

|

|

手工针

|

75px不少于7针

|

肩缝、袖窿、领子不少于9针

|

|

三角针

|

75px不少于5针

|

以单面计

|

|

锁眼

|

细线

|

25px不少于12针

|

机锁眼

|

|

粗线

|

25px 不少于9针

|

手工锁眼

|

|

钉扣

|

细线

|

每眼不少于8根

|

缠脚线高度与止口厚度相适应

|

|

粗线

|

每眼不少于6根

|

5.5.2 缝制工艺

5.5.2.1 阻燃服各部位缝合平服,线路顺直、整齐、牢固,针迹均匀,上下线松紧要适宜,起止针处及袋口应回针缉牢。

5.5.2.2 阻燃服商标位置端正,号型标志清晰、正确。

5.5.2.3 阻燃服绱袖园顺,位置适宜。

5.5.2.4 阻燃服领子平服,不反翘,领子部位明线不能有接线。绱袖园顺,位置适宜。

5.5.2.5 阻燃服所有外露缝份应全部包缝。

5.5.2.6 阻燃服各部位缝头不小于20px。

5.5.2.7 阻燃服裤后裆缝用双道线或链式线缝合。

5.5.2.8 阻燃服眼位不偏斜,锁眼针迹美观、整齐、平服。

5.5.2.9 阻燃服钉扣要牢固,不得钉在单层布上(装饰扣除外;)。阻燃服四合扣牢固,吻合适度,无变形或过紧现象。扣与扣眼及四合扣上下要对位。

5.5.2.10 阻燃服绱门襟拉链平服,左右高低一致。

5.5.2.11 阻燃服对称部位基本一致。

5.5.2.12 阻燃服各部位30 cm内不得有两处跳线和连续跳线,链式线迹不允许跳线。

5.5.2.13 阻燃服面里平服,不反翘,无明显抽皱。

5.5.2.14 阻燃服左右对称,部件定位准确。

5.6 外观

5.6.1 阻燃服整洁美观、熨烫平展、定型充分、整叠规整,无烫黄和水渍。

5.6.2 同色面料阻燃服每套(件、条)各部位表面颜色互差不低于4级,非表面部位颜色不低于3-4级,阻燃服色差评定级别应符合GB/T 250规定。

5.6.3 疵点、污渍对产品美观和牢固无影响,判定应在室内标准光照明条件下距产品1.5m处观察,不允许断经断纬及破损。

5.7 服装成品理化性能

5.7.1 成品水洗后的尺寸变化率

成品水洗后的尺寸变化率按表5规定。

表5 水洗尺寸变化率

|

部 位

|

一等品

|

备 注

|

|

领大

|

≥-1.0

|

只考核立领

|

|

胸围

|

≥-2.0

|

|

|

衣长

|

≥-2.5

|

|

|

腰围

|

≥-1.0

|

|

|

裤长

|

≥-2.5

|

|

5.7.2 裤后裆接缝和肩缝强力

阻燃服裤后裆接缝和肩峰接缝强力不小于320N/(125px×250px)。

5.7.3 甲醛含量限量

成品释放甲醛含量限量应符合GB 18401,直接接触皮肤的服装不大于75 mg/kg,非直接接触皮肤的阻燃服不大于300 mg/kg。

5.7.4 pH值限量

阻燃服成品的pH值限量应符合GB18401,为4.0~9.0.

6 试验方法

6.1 阻燃服面料的热防护系数测定按附录A规定执行,其余阻燃性能试验方法按GB/T 5455执行。

6.2 阻燃性能试验前的洗涤程序按GB/T 17596-1998中“自动洗衣机(A型)缓和洗衣程序”执行,洗涤次数为50次或12次,详见表1注。洗衣粉按GB/T 13171的规定选择。

6.3 阻燃服面料水洗尺寸变化率试验方法按GB/T 8628和GB/T 8630的规定执行,采用GB/T 8629-2001 中的5A程序洗涤和程序A干燥。如果使用说明上为轻柔洗涤或手洗,则采用7A或仿手洗程序洗涤。

6.4 阻燃服面料的热稳定性试验A级在(260℃±5℃)条件下、B、C级在(180℃±2℃)条件下按附录B执行。

6.5 阻燃服面料的断裂强力试验按GB/T 3923.1执行。

6.6 阻燃服面料的撕破强力试验按GB/T 3917.3执行。

6.7 阻燃服面料的透湿量试验按GB/T 12704方法A规定执行。

6.8 阻燃服面料的硬挺度试验按GB/T 18318规定执行。

6.9 阻燃服面料起球试验GB/T 4802.1规定执行。

6.10 阻燃服耐洗色牢度的试验按GB/T 3921.1或GB/T 3921. 3规定执行。

6.11 阻燃服耐汗渍色牢度的试验按GB/T 3922规定执行。

6.12 阻燃服耐摩擦色牢度的试验按GB/T 3920规定执行。

6.13 阻燃服缝纫线强力试验按GB/T 3916-1997中7.5规定执行。

6.14 阻燃服缝纫线的阻燃性试验按如下方法执行:高温烘箱加温至260℃稳定后,将100m阻燃缝纫线放入烘箱5min后取出。

6.15 阻燃服耐水色牢度的试验按GB/T 5713规定执行。

6.16 阻燃服成品水洗后的尺寸变化率按GB/T 8628、GB/T 9629、GB/T8630规定执行。

6.17 阻燃服成品裤后裆缝接缝强力取样按如下方法执行:取样要求接缝处于试样中心且垂直于受力方向,接缝两端缝纫线打结以防滑脱,试样尺寸、数量和测试方法按GB/T 3923.1的规定执行。

6.18 阻燃服成品释放甲醛含量限量的测试方法按GB/T 2912.1规定执行。

6.19 阻燃服成品的pH值限量的测试方法按GB/T 7573规定执行。

7 检验规则

7.1 检验分类

质量检验应分为材料检验、出厂检验和型式检验。

7.1.1 材料检验

材料检验由生产企业质检部门进行,材料检验包括面料、辅料、缝纫线、五金件和其他配料,如反光带的检验。检验项目包括面料的阻燃性、内在质量、外在质量;缝纫线及反光带的阻燃性和缝纫线强力、五金件和其他配料的外观检验。

7.1.1.1 面料检验

每批抽样2m,若每批大于1000m时,每1 000m抽验2m。性能应符合5.1.1要求,不合格需加倍复检,仍不合格,此批面料停止使用。

7.1.1.2 缝纫线检验

每批抽1箱,若每批大于20箱小于80箱时每20箱抽1箱,80箱以上的抽5箱,每箱抽检2轴。性能应符合5.1.2要求,不合格需加倍复检,仍不合格,此批缝纫线停止使用。

7.1.2 出厂检验(成品检验)

500套(件、条)以下抽验10套(件、条);500至1000套(件、条)抽验20套(件、条);1000套(件、条)抽验30套(件、条);1000套以上(件、条)抽验40套(件、条)。性能应符合5.2、5.3、5.4、5.5、5.6、5.7要求,质量判定按表6有关内容,判定规则按7.1.3.6,不合格需加倍复检,复检后仍不合格,此批服装停止出厂。

7.1.3 型式检验

7.1.3.1 在下列情况之一时须进行型式检验:

——当材质、工艺、生产单位变化时;

——产品停产一年后恢复生产。

——一年或此后周期性的检验。

——主管部门提出或质量仲裁检验。

7.1.3.2 型式检验的项目包括材料(成衣中的材料)、款式、结构、号型规格、缝制、外观、理化性能。

7.1.3.3 抽样方法按7.1.2,其中阻燃性及其他理化性能检测抽2套(件、条)成品。

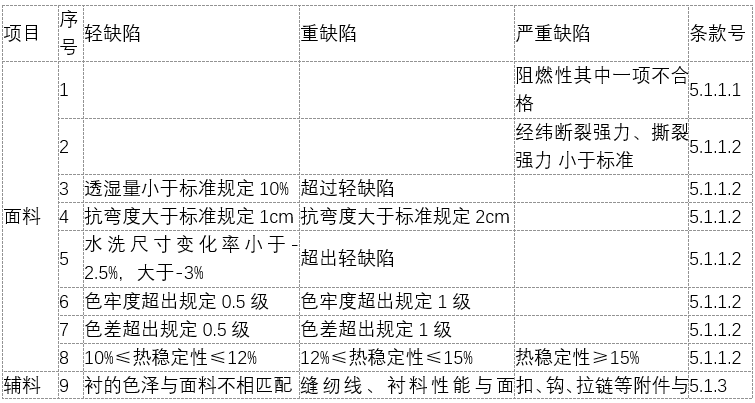

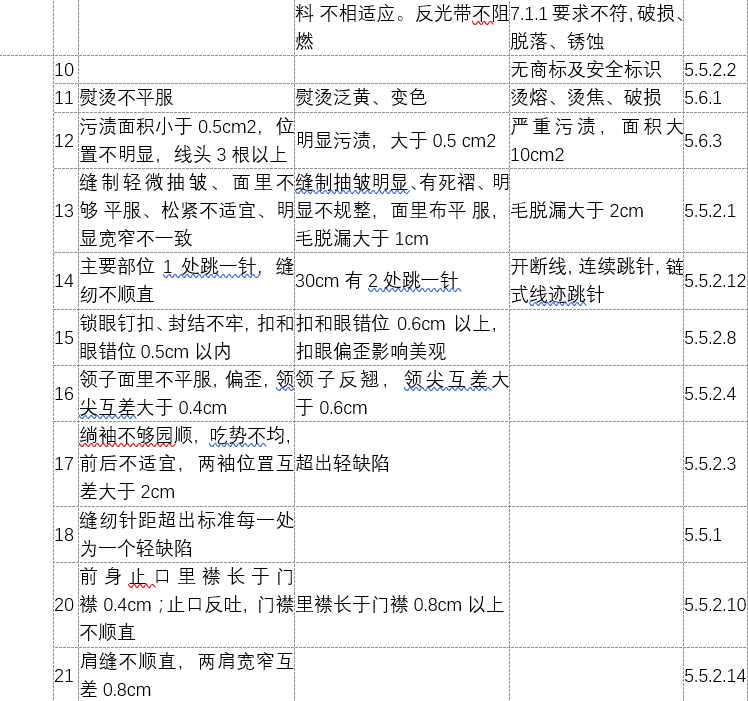

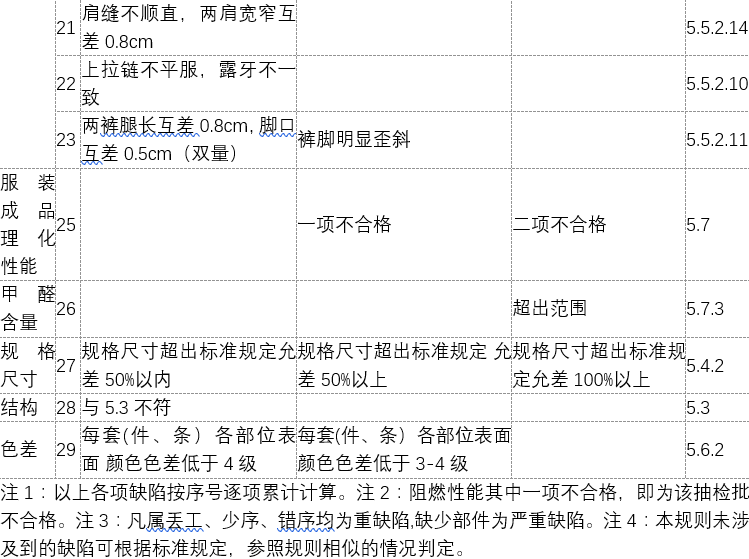

7.1.3.4 质量缺陷划分

单套(件、条)产品不符合本标准规定的技术要求即构成缺陷。

a) 严重缺陷

不符合标准规定,且严重降低产品使用性能或影响产品外观的缺陷称为严重缺陷。

b) 重缺陷

不符合标准规定,且对产品的使用性能或产品外观造成一定影响的缺陷,称为重缺陷。

c) 轻缺陷

不符合本标准的规定,但对产品的使用性能或外观影响较小的缺陷,称为轻缺陷。

7.1.3.5 质量缺陷判定依据

质量判定依据见表6。

表6 质量判定依据

7.1.3.6 判定规则

单件产品合格条件:严重缺陷数=0 重缺陷数=0 轻缺陷数≤7 或

严重缺陷数=0 重缺陷数≤1 轻缺陷数≤3

批量产品合格条件:样本中的合格品数≥90%,不合格品数≤10%(

7.1.3.7 抽验中各批量判定数不符合标准时,应进行第二次抽验,抽验数量应增加一倍;如仍不符合标准规定,应全部整修或停止出厂。

8 标识、包装及储存

8.1 标识

产品标志应符合GB 5296.4有关规定,每套(件、条)阻燃服应有认证许可标识及信息、产品执行标准、合格证、生产企业名称、厂址、产品名称、规格号型、材料组分、洗涤方法和检验章,每件产品应附有产品使用说明。

8.2包装

产品包装容器应规整牢固、无破损,内外包装应设防潮层,组合尺寸配套,产品数量准确,整叠规整,码放整齐,箱内应放入承制方包装检验单,包装检验单应包括产品名称、号型、承制方名称、数量、检验员、检验日期,箱外注明产品名称、数量、质量、体积、生产日期、承制方名称。

8.3储存

产品不得与有腐蚀性物品放在一起,存放处应干燥通风,避免阳光直晒,包装件距墙面及地面20mm以上,防止鼠咬、虫蛀、霉变。